Hướng dẫn lựa chọn máy gắp và đặt SMT: Máy tốc độ cao so với máy đa chức năng – Nên lựa chọn thế nào?

Trong ngành sản xuất điện tử, việc lựa chọn máy gắp và đặt SMT (Công nghệ gắn bề mặt) phù hợp ảnh hưởng trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. Khi quyết định giữa máy tốc độ cao và máy đa chức năng, các công ty phải tiến hành phân tích hợp lý dựa trên các thông số kỹ thuật, nhu cầu sản xuất và chiến lược dài hạn. Hướng dẫn này xem xét các công nghệ cốt lõi, các tình huống ứng dụng và hiệu quả về chi phí để cung cấp một khuôn khổ ra quyết định có cấu trúc.

Máy tốc độ cao

Được thiết kế cho sản xuất hàng loạt, biến thể đơn, máy tốc độ cao vượt trội về tốc độ đặt (thường là 60.000–150.000 CPH). Chúng sử dụng đầu quay và bộ nạp cố định với thuật toán chuyển động được tối ưu hóa để giảm thiểu khoảng cách di chuyển XY, giảm đáng kể thời gian chu kỳ. Ví dụ, dòng NXT của Fuji sử dụng xử lý đa rãnh dạng mô-đun để tăng thông lượng.

Các số liệu chính: CPH (Thành phần mỗi giờ), độ chính xác vị trí (±25μm), khả năng tương thích của thành phần (0201 trở lên).

Máy đa chức năng

Được tối ưu hóa cho độ chính xác và tính linh hoạt, những máy này xử lý nhiều loại linh kiện (từ 01005 đến 150mm x 150mm) ở tốc độ 10.000–30.000 CPH. Được trang bị đầu đa trục (ví dụ: 4/6 trục của Yamaha) và hệ thống thị giác tiên tiến, chúng hỗ trợ các bộ phận có hình dạng kỳ lạ (đầu nối, tấm chắn), BGA lớn (>50mm) và PCB linh hoạt. Ví dụ, dòng ASM SIPLACE TX đạt được độ chính xác ±15μm cho QFP bước 0,3mm bằng cách sử dụng điều khiển lực động.

Các số liệu chính: Phạm vi thành phần, lực đặt (có thể điều chỉnh 0,1–5N), căn chỉnh tầm nhìn 3D.

2. Các tình huống ứng dụng: Kết hợp nhu cầu với giải pháp

Kịch bản 1: Sản xuất hàng loạt (Điện tử tiêu dùng)

Ví dụ: Bo mạch chủ điện thoại thông minh, PCB tai nghe TWS.

Giải pháp: Máy tốc độ cao chiếm ưu thế.

Đơn hàng khối lượng lớn (>500K/tháng) đòi hỏi hiệu quả về chi phí. Một nghiên cứu điển hình cho thấy hiệu quả tăng 40% và chi phí cho mỗi bo mạch là 0,03 đô la sau khi triển khai Panasonic NPM-D3. Lưu ý: Máy tốc độ cao gặp khó khăn khi thay đổi thành phần thường xuyên.

Kịch bản 2: Hỗn hợp cao, khối lượng thấp (Công nghiệp/Y tế)

Ví dụ: Bộ điều khiển công nghiệp, cảm biến y tế.

Giải pháp: Máy đa chức năng rất tốt.

Các lô hàng nhỏ (50 loại/bảng) và yêu cầu THT (lỗ xuyên qua) ưu tiên các máy đa chức năng. Người dùng JUKI RX-7 báo cáo tốc độ chuyển đổi nhanh hơn 70% và năng suất 97% (tăng từ 92%).

Kịch bản 3: Sản xuất kết hợp (IoT/Thiết bị đeo khối lượng trung bình)

Giải pháp: Kết hợp máy tốc độ cao + máy đa chức năng.

Ví dụ: Một nhà cung cấp EMS hàng đầu đã liên kết Fuji NXT III (linh kiện tiêu chuẩn) và Siemens SX-40 (linh kiện dạng lẻ) để đạt sản lượng 120K/ngày trong khi xử lý CSP bước 0,4mm.

Chi phí vốn

Tốc độ cao: 2 triệu (cộng thêm 30% chi phí phụ trợ cho máy in khuôn mẫu chính xác như DEK Horizon 03iX).

Đa chức năng: 1,5 triệu (chi phí ngoại vi thấp hơn).

Chi phí hoạt động

Tốc độ cao: Chi phí cho mỗi đơn vị thấp hơn nhưng không linh hoạt. ROI giảm nếu sản lượng hàng tháng

Đa chức năng: Chi phí cho mỗi đơn vị cao hơn nhưng tiết kiệm 2–4 giờ cho mỗi lần thay đổi và giảm thiểu lãng phí vật liệu (hệ thống thị giác giúp loại bỏ tình trạng thất lạc).

Rủi ro lỗi thời của công nghệ

5G/AIoT thúc đẩy quá trình thu nhỏ (các thành phần 01005 hiện chiếm 18% thị trường). Một số máy tốc độ cao hỗ trợ 01005 thông qua nâng cấp vòi phun, trong khi các mẫu đa chức năng cũ hơn có thể không có đủ độ phân giải thị giác.

- 01

Lượng hóa nhu cầu

Dự báo sản lượng 3 năm (kích thước lô, loại linh kiện, bước nhỏ nhất, độ phức tạp của PCB) - 02

Đánh giá tính linh hoạt

Nếu độ biến động đơn hàng >40%, hãy ưu tiên đa chức năng; nếu >80% chuẩn hóa, hãy chọn tốc độ cao. - 03

Chi phí mô hình

Sử dụng TCO (Tổng chi phí sở hữu), tính đến khấu hao, nhân công, tổn thất năng suất và lãng phí khi chuyển đổi. - 04

Xác minh khả năng nâng cấp

Yêu cầu nâng cấp mô-đun (ví dụ: khả năng tương thích SPI 3D) trong vòng đời ≥5 năm.

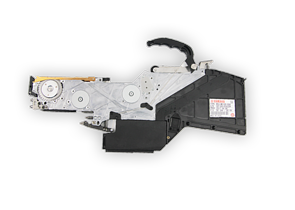

Linh kiện SMT

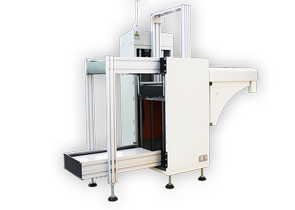

Linh kiện SMT Thiết bị SMT

Thiết bị SMT Thiết bị ngoại vi SMT

Thiết bị ngoại vi SMT Sản phẩm ESD

Sản phẩm ESD