SMT ピックアンドプレース マシンの選択ガイド: 高速 vs. 多機能 – どのように選択する?

電子機器製造業界において、適切なSMT(表面実装技術)ピックアンドプレース機の選定は、生産効率と製品品質に直接影響を及ぼします。高速機と多機能機のどちらを選択するかは、技術パラメータ、生産ニーズ、そして長期戦略に基づいた合理的な分析を行う必要があります。本ガイドでは、コア技術、適用シナリオ、そして費用対効果を検証し、体系的な意思決定フレームワークを提供します。

高速機械

高速マシンは、単一品種の大量生産向けに設計されており、優れた実装速度(通常60,000~150,000CPH)を誇ります。最適化されたモーションアルゴリズムを備えた回転ヘッドと固定フィーダーにより、XY方向の移動距離を最小限に抑え、サイクルタイムを大幅に短縮します。例えば、富士電機のNXTシリーズは、モジュール式のマルチトラック処理を採用することでスループットを向上させています。

主な指標: CPH (1 時間あたりのコンポーネント数)、配置精度 (±25μm)、コンポーネントの互換性 (0201 以上)。

多機能マシン

精度と汎用性を最大限に高めたこれらのマシンは、01005から150mm x 150mmまでの幅広い部品を10,000~30,000CPHの速度で処理します。多軸ヘッド(ヤマハの4軸/6軸ヘッドなど)と高度なビジョンシステムを搭載し、コネクタやシールドなどの異形部品、50mmを超える大型BGA、フレキシブルPCBにも対応しています。例えば、ASM SIPLACE TXシリーズは、ダイナミックフォースコントロール(DFC)を用いることで、0.3mmピッチQFPで±15μmの精度を実現します。

主な測定基準: コンポーネント範囲、配置力 (0.1~5N 調整可能)、3D ビジョン アライメント。

2. アプリケーションシナリオ:ニーズとソリューションのマッチング

シナリオ1: 大量生産(民生用電子機器)

例: スマートフォンのマザーボード、TWS イヤホンの PCB。

解決策: 高速マシンが主流になります。

月間50万件以上の大量注文には、コスト効率が求められます。あるケーススタディでは、パナソニックNPM-D3の導入により、効率が40%向上し、基板1枚あたりのコストが0.03ドル削減されました。注:高速マシンでは、頻繁な部品交換が課題となります。

シナリオ2: 多品種少量生産(産業/医療)

例: 産業用コントローラ、医療用センサー。

解決策: 多機能マシンが優れています。

小ロット(月間5万個未満)、多様な部品(基板あたり50種類以上)、そしてTHT(スルーホール)の要件には、多機能マシンが適しています。JUKI RX-7のユーザーからは、段取り替えが70%高速化し、歩留まりが97%(92%から向上)になったという報告がありました。

シナリオ3: ハイブリッド生産(中規模IoT/ウェアラブル)

解決策:高速+多機能マシンを組み合わせる。

例: トップ EMS プロバイダーは、Fuji NXT III (標準部品) と Siemens SX-40 (異形部品) を連携させ、0.4 mm ピッチ CSP を処理しながら 1 日あたり 12 万個の生産量を達成しました。

資本コスト

高速: 200万 (DEK Horizon 03iX などの精密ステンシル プリンターの場合は 30% の追加費用がかかります)。

多機能: 150万 (周辺コストの削減)。

運用コスト

高速: 単位あたりのコストは低いが柔軟性に欠ける。月間生産量が30万台未満の場合、ROIは低下する。

多機能: 単位当たりのコストは高いが、 切り替えごとに2~4時間を節約 材料の無駄を削減します(ビジョンシステムにより置き間違いが削減されます)。

技術陳腐化リスク

5G/AIoTは小型化を推進しています(01005部品は現在市場の18%を占めています)。一部の高速マシンはノズルのアップグレードにより01005に対応していますが、旧式の多機能モデルでは十分なビジョン解像度が不足している場合があります。

- 01

需要を定量化する

3年間の生産予測(バッチサイズ、部品の種類、最小ピッチ、PCBの複雑さ) - 02

柔軟性を評価する

注文の変動率が 40% を超える場合は多機能を優先し、標準化率が 80% を超える場合は高速を選択します。 - 03

モデルコスト

減価償却、労働、歩留まり損失、切り替えの無駄を考慮して、TCO (総所有コスト) を使用します。 - 04

アップグレード可能性を確認する

5 年以上のライフサイクルにわたってモジュール アップグレード (3D SPI 互換性など) を要求します。

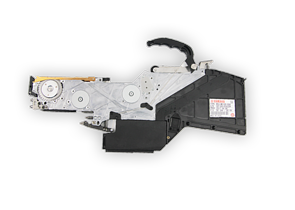

SMTスペアパーツ

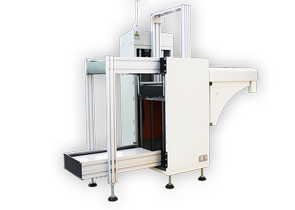

SMTスペアパーツ SMT装置

SMT装置 SMT周辺機器

SMT周辺機器 ESD製品

ESD製品