Leitfaden zur Auswahl von SMT-Bestückungsmaschinen: Hochgeschwindigkeit oder Multifunktionsgerät – wie treffen Sie die richtige Wahl?

In der Elektronikfertigung hat die Auswahl des richtigen SMT-Bestückungsautomaten (Surface Mount Technology) direkten Einfluss auf die Produktionseffizienz und Produktqualität. Bei der Entscheidung zwischen Hochgeschwindigkeits- und Multifunktionsmaschinen müssen Unternehmen eine rationale Analyse basierend auf technischen Parametern, Produktionsanforderungen und langfristiger Strategie durchführen. Dieser Leitfaden untersucht Kerntechnologien, Anwendungsszenarien und Kosteneffizienz, um einen strukturierten Entscheidungsrahmen zu schaffen.

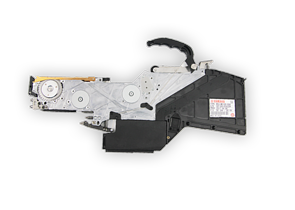

Hochgeschwindigkeitsmaschinen

Hochgeschwindigkeitsmaschinen sind für die Produktion großer Stückzahlen und einzelner Varianten konzipiert und zeichnen sich durch eine hervorragende Bestückungsgeschwindigkeit (typischerweise 60.000–150.000 CPH) aus. Sie nutzen rotierende Köpfe und feste Feeder mit optimierten Bewegungsalgorithmen, um den XY-Verfahrweg zu minimieren und so die Zykluszeit deutlich zu verkürzen. Beispielsweise nutzt die NXT-Serie von Fuji modulare Mehrspurverarbeitung zur Steigerung des Durchsatzes.

Wichtige Kennzahlen: CPH (Komponenten pro Stunde), Platzierungsgenauigkeit (±25 μm), Komponentenkompatibilität (0201 und höher).

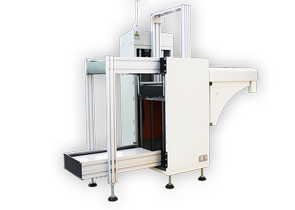

Multifunktionsmaschinen

Diese auf Präzision und Vielseitigkeit optimierten Maschinen verarbeiten ein breites Spektrum an Bauteilen (von 01005 bis 150 mm x 150 mm) mit 10.000–30.000 CPH. Ausgestattet mit Mehrachsenköpfen (z. B. Yamahas 4/6-Achsen) und fortschrittlichen Bildverarbeitungssystemen verarbeiten sie Bauteile mit ungewöhnlicher Form (Steckverbinder, Abschirmungen), große BGAs (> 50 mm) und flexible Leiterplatten. Die ASM SIPLACE TX-Serie erreicht beispielsweise eine Genauigkeit von ±15 μm für QFPs mit 0,3 mm Rastermaß durch dynamische Kraftregelung.

Wichtige Kennzahlen: Komponentenbereich, Platzierungskraft (0,1–5 N einstellbar), 3D-Vision-Ausrichtung.

2. Anwendungsszenarien: Bedarf und Lösungen

Szenario 1: Massenproduktion (Unterhaltungselektronik)

Beispiele: Smartphone-Motherboards, TWS-Kopfhörer-PCBs.

Lösung: Hochgeschwindigkeitsmaschinen dominieren.

Hohe Auftragsvolumina (> 500.000 Stück/Monat) erfordern Kosteneffizienz. Eine Fallstudie zeigte eine Effizienzsteigerung von 40 % und Kosten von 0,03 $ pro Platine nach dem Einsatz des Panasonic NPM-D3. Hinweis: Hochgeschwindigkeitsmaschinen haben mit häufigen Komponentenwechseln zu kämpfen.

Szenario 2: Hoher Mix, geringes Volumen (Industrie/Medizin)

Beispiele: Industriesteuerungen, medizinische Sensoren.

Lösung: Multifunktionsmaschinen zeichnen sich aus.

Kleine Chargen (50 Typen/Platine) und THT-Anforderungen (Durchsteckmontage) sprechen für Multifunktionsmaschinen. JUKI RX-7-Benutzer berichteten von 70 % schnelleren Umstellungen und einer Ausbeute von 97 % (vorher 92 %).

Szenario 3: Hybridproduktion (IoT/Wearables mittlerer Stückzahl)

Lösung: Kombinieren Sie Hochgeschwindigkeits- und Multifunktionsmaschinen.

Beispiel: Ein führender EMS-Anbieter hat Fuji NXT III (Standardkomponenten) und Siemens SX-40 (Sonderformteile) miteinander verbunden, um bei der Verarbeitung von CSPs mit 0,4 mm Rastermaß eine Leistung von 120.000 Stück pro Tag zu erreichen.

Kapitalkosten

Hohe Geschwindigkeit: 2M (zzgl. 30 % Nebenkosten für Präzisionsschablonendrucker wie DEK Horizon 03iX).

Multifunktional: 1,5 Mio. (geringere Peripheriekosten).

Betriebskosten

Hohe Geschwindigkeit: Niedrigere Stückkosten, aber unflexibel. Der ROI leidet, wenn die monatliche Produktion

Multifunktional: Höhere Stückkosten, aber spart 2–4 Stunden pro Umstellung und reduziert Materialverschwendung (Bildverarbeitungssysteme reduzieren Fehlplatzierungen).

Risiko der Technologieveralterung

5G/AIoT treibt die Miniaturisierung voran (01005-Komponenten machen mittlerweile 18 % des Marktes aus). Einige Hochgeschwindigkeitsmaschinen unterstützen 01005 über Düsen-Upgrades, während ältere Multifunktionsmodelle möglicherweise nicht über eine ausreichende Bildauflösung verfügen.

- 01

Nachfrage quantifizieren

Prognostizierte 3-Jahres-Produktion (Chargengröße, Komponententypen, kleinster Abstand, PCB-Komplexität) - 02

Bewerten Sie die Flexibilität

Bei einer Auftragsvolatilität von >40 % ist Multifunktionalität der Vorzug zu geben; bei einer Standardisierung von >80 % ist Hochgeschwindigkeit die richtige Wahl. - 03

Modellkosten

Verwenden Sie die Gesamtbetriebskosten (TCO) und berücksichtigen Sie dabei Abschreibung, Arbeitsaufwand, Ertragsverlust und Umstellungsabfälle. - 04

Überprüfen der Aktualisierbarkeit

Fordern Sie modulare Upgrades (z. B. 3D-SPI-Kompatibilität) für einen Lebenszyklus von ≥5 Jahren.

SMT-Ersatzteile

SMT-Ersatzteile SMT-Geräte

SMT-Geräte SMT-Peripheriegeräte

SMT-Peripheriegeräte ESD-Produkte

ESD-Produkte